Grawerowanie laserem - jak to działa ?

Aby wiedzieć czego spodziewać się po tym jeszcze rzadko spotykanym urządzeniu, trzeba wiedzieć jak ono działa.

W dużym skrócie spróbujemy przedstawić to na tej stronie - na przykładzie lasera firmy ULS. Zasada działania innych maszyn jest identyczna.

Najważniejsze informacje o działaniu lasera grawerującego

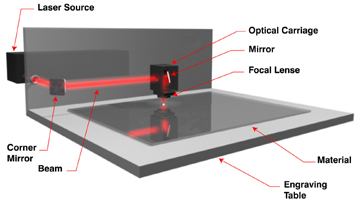

Tak mniej więcej wygląda to z zewnątrz:

Laser "widziany" jest przez komputer tak jak drukarka.

Podłącza sie go i instaluje jak kolejną drukarkę. I tak też jest widziany przez wszystkie programy. Można więc "drukować" na nim z każdego programu działającego pod Windowsami, wszystko jedno czy jest to Notepad, Corel, Auto-CAD czy inny.

W sterowniku tej "drukarki" można zadeklarować maksymalny rozmiar strony, przykładowo dla jednego z naszych laserów 609 x 304 mm. Jest to powierzchnia robocza lasera, i na niej musi się zmieścić rysunek. Sam materiał może być nieco większy. Mniej więcej 5 cm u góry, 8 cm w dół, i po 5 cm po bokach.

Pokazuje to poniższy rysunek:

|

|

Schemat budowy lasera przedstawia następna ilustracja:

|

Laser source - źródło promieniowania czyli wylot tuby laserowej Corner mirror- lusterko odbijające promień w stronę głowicy Optical Carriage - głowica zawierająca kolejne lusterko (mirror)kierujące promień na materiał Focal lens - soczewka Beam - promień lasera Engraving table - stół roboczy |

Promień lasera emitowany jest przez tubę laserową umieszczoną z tyłu urządzenia. Przez soczewkę dostaje się do przestrzeni roboczej. Odbija się pod kątem prostym od lusterka (corner mirror) i wędruje w stronę karetki (optical carriage). Tutaj odbija się od kolejnego lusterka w stronę materiału. W karetce znajduje się jeszcze soczewka (focal lens) skupiająca promień na materiale. Karetka porusza się na ruchomej "szynie" wzdłuż materiału (oś X). Szyna z karetką i lusterkiem porusza się w poprzek materiału (oś Y). W ten sposób karetka może znaleźć się nad dowolnym miejscem materiału. Odległość blatu roboczego od karetki można zmieniać - co pozwala na umieszczanie materiałów o różnych grubościach.

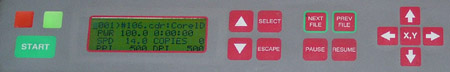

Laser obsługiwany jest z panelu sterowania. Przyciskami można zmieniać położenie blatu, położenie karetki przy ustawianiu ostrości, wybierać pliki do grawerowania, uruchamiać wskaźnik położenia (red pointer - czyli laser świecący na czerwono- umożliwia to np. kontrolę miejsca w którym będzie grawerowane lub kontrolę ułożenia materiału). Można zmieniać parametry pracy w czasie grawerowania. Oraz oczywicie można przerywać i wznawiać pracę lasera.

Sposób pracy lasera przy grawerowaniu określany jest za pomocą kilku parametrów :

mocy, prędkości, rozdzielcości dpi, rozdzielczości ppi. Ustawia się je w sterowniku przy wysyłaniu pliku na laser. Niektóre można zmieniać w tracie pracy lasera z panelu sterowania lasera.

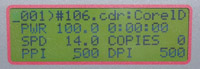

Wyświetla on dane na temat mocy (PWR), prędkości (SPD), rozdzielczości ppi (PPI) - i to można zmieniać w trakcie pracy lasera - dopasowując efekty do potrzeb. Natomiast rozdzielczość dpi można ustawić tylko przy wysyłaniu pliku. Ponadto widać numer kolejny pracy (w pamięci lasera mieści się do 99 plików), nazwę wykonywanego pliku i program z którego plik był wysłany, ilość wykonanych kopii i czas wykonywania.

Moc lasera:

jest to moc wiązki światła dawanego przez tubę laserową. W laserach używanych do usługowego grawerowania moc wynosi od 25 do 50 Watów. Spotkać można lasery o mniejszej mocy - ale to już historia. Spotyka się lasery o większej mocy, ale jest to na razie rzadkość. Najczęściej spotyka się urządzenia o mocy 30-35 W. Taka moc jest całkowicie wystarczająca do normalnej pracy z typowymi materiałami. Większa moc przydaje się raczej w urządzeniach służących do masowej produkcji.

W sterowniku (driverze) lasera nie ustawia się bezpośrednio mocy w Watach, lecz ustawia się procent maksymalnej mocy. Tak więc nie wiadomo jaka faktycznie moc oddawana jest materiałowi. Tym bardziej że zależy to również od zanieczyszczeń układu optycznego i zużycia tuby laserowej.

Od mocy dostarczanej przez laser zależy głębokość grawerowania. Im większa moc, tym głębsze grawerowanie. Jeżeli pracujemy już z maksymalną mocą, głębokość grawerowania można zwiększyć poprzez obniżenie prędkości.

Prędkość grawerowania

Jest to prędkość z jaką przemieszcza się głowica grawerująca lasera wzdłuż materiału. W sterowniku podawana jest nie w jednostkach prędkości, ale w procentach maksymalnej prędkości. Tak więc nie mamy kontroli nad tym jak jest rzeczywista prędkość. W praktyce nie ma to jednak żadnego znaczenia.

Wyższa prędkość daje oczywiście szybszą pracę urządzenia. Ale od prędkości zależy głębokość grawerowania. Jeżeli laser zbyt szybko będzie pracował możemy nie otrzymać porządanego rysunku bo będzie zbyt słabo wygrawerowany. Przy tej samej mocy lasera większą głębokość grawerowania uzyskuje się zmniejszając prędkość pracy.Tak więc nie można swobodnie zwiększać prędkości, bo spada wtedy głębokość grawerowania.

W przypadu lasera 30W i materiałów takich jak drewno, szkło, laminaty, aluminium, skóra, papier - najczęściej pracować trzeba ze 100% mocą, a odpowiedni rezultat uzyskuje się zmniejszając prędkość, nawet do 10-30% maksymalnej.

Rozdzielczość dpi

Podobnie jak w drukarkach, od rozdzielczości zależy jakość grawerowanego obrazu. Podawana jest ona w ilości kropek wypalanych przez laser na cal odległości pokonanej przez głowicę - czyli dpi (dots per inch). Im większa rozdzielczość, tym dokładniej oddane drobne szczegóły rysunku i przejścia tonalne. Ale też dłuższy czas grawerowania. Możliwe do ustawienia są rozdzielczości draft, 200, 333, 500 i 1000 dpi. Standardowo pracuje się na 500 dpi. Przy bardzo dokładnych pracach na niektórych materiałach warto zwiększyć dpi do 1000, np przy grawerowaniu fotografii lub delikatnych przejść tonalnych (w rastrach). Z kolei przy mniej dokładnych pracach można obniżyć, np. przy grawerowniu dużych liter można zejść nawet do 200 dpi. Nie spowoduje to dużej utraty jakości, ale bardzo przyśpieszy pracę. Rozdzielczość ta ma wpływ na czas wykonywania pracy, ponieważ przy niższej rozdzielczości laser musi wykonać mniej ruchów - poziomych lini).

Ale rozdzielczość ta nie odpowiada to dokładnie temu, co rozumie się jako rozdzielczość w drukarkach laserowych czy atramentowych. Raczej jest to dokładność pozycjonowania promienia laserowego. Dlaczego ? Bo laser wypala materiał. I wypaleniu ulega nie tylko dokładnie to na co padnie promień ale też materiał obok (ciepło się rozprzestrzenia). A każdy materiał pali się inaczej, więc i efekty na każdym materiale są inne - na drewnie, papierze, skórze, pleksie, szkle, aluminium itp.

Rozdzielczość dpi ma wpływ właściwie tylko na jakość grawerowania. Natomiast na cięcie nie ma zauważalnego wpływu.

Rozdzielczość ppi

Ten parametr określa ilość błysków lasera na cal linii grawerowania. Typowo wynosi 500. Ale dla niektórych materiałów należy ją nieco zwiększyć lub zmniejszyć. Od parametru tego zależy jak bardzo nakładają się na siebie kolejne błyski lasera. Przy bardzo małym ppi można uzyskać coś w rodzaju perforacji papieru, przy dużym (np 1000) może następować zapłon materiału - bo kolejne plamki nakładają się na siebie tak gęsto że ciepło nie jest odprowadzane wystarczająco szybko.

Rozmiar plamki światła (spot size)

Tego parametru nie można regulować. Zależy on od optyki stosowanej w laserze. Przy krótkich ogniskowych soczewek użytych w głowicy plamka jest mniejsza, przy długich ogniskowych średnica plamki rośnie. Standardowo używa się soczewek o ogniskowej równej 2 cale, i średnicy plamki około 0,08mm. Jest to wielkość teoretyczna, bowiem niewielkie zanieczyszczenie soczewek układu optycznego powoduje "rozmycie" i lekkie powiększenie plamki.

Przy stosowaniu optyki o krótszej ogniskowej np. 1 cal - można uzyskać mniejszą średnicę plamki, ale wtedy tak zwany zakres skupienia promienia jest mniejszy. Takie soczewki stosowane są do bardzo dokładnego grawerowania np. fotografii ale nie nadają się do cięcia. Do przecinania grubszych materiałów stosować można optykę o ogniskowej większej np. 5 cali. Plamka jest wtedy większa ale zakres skupienia wzrasta. Wielkość plamki w praktyce jest znacznie większa od teoretycznej, ponieważ laser wypala materiał - a powstałe ciepło rozprzestrzenia się, powodując wypalenie materiału obok miejsca padania światła. Przykładowo: podczas wycinania 3 mm pleksy szczelina ma szerokość ok 0.3 mm. Przy czym na powierzchni materiału może to być ok 0.3-0.4 mm, a na dole 0.1-0.2 mm. Ponadto promień lasera ma zmienną średnicę. Przedstawia to poniższy rysunek:

|

|

Grawerowanie powierzchni nierównych

Ponieważ promień lasera zachowuje skupienie w pewnych granicach (patrz powyżej), możliwe jest grawerowanie powierzchni nierównych, a nawet zaokrąglonych (jak kieliszki czy butelki - chociaż do grawerowania na okrągłych powierzchniach służy specjalna przystawka obracająca przedmiot). Byle tylko nierówności mieściły się w przedziale owych 3 - 4 mm, oznaczonych na rysunku niebieskimi liniami.

Przy grawerowaniu takich powierzchni trzeba brać pod uwagę fakt zniekształcania rysunku na zakrzywionej płaszczyźnie. Fragmenty rysowane na zbyt zakrzywionych miejscach będą nienaturalnie wydłużone i słabo wygrawerowne.

Tryb rastrowy

Zasada pracy w tym trybie podobna jest do pracy drukarki igłowej lub atramentowej o bardzo wysokiej rozdzielczości. Głowica grawerująca lasera (optical carriage) przemieszcza się wzdłuż osi x od lewej do prawej strony dając serię błysków światła w miejscach gdzie ma grawerować.

Po dojściu do końca osi x, następuje przesunięcie głowicy w dół osi y o mikroskopijną odległość zależną od żądanej rozdzielczości. Teraz następuje powrotny ruch głowicy wzdłuż osi x, w czasie którego laser również błyska w zaczernionych miejscach rysunku. Odległość pomiędzy błyskami zależy od ustawionej rozdzielczości dpi i ppi. Im wyższa rozdzielczość tym błyski częstsze. I tak linia po linii, punkt po punkcie, głowica lasera przemieszcza się nad całą powierzchnią rysunku, wypalając światłem punkty który są na nim czarne. W ten sposób wygrawerować można dowolny napis, zdjęcie, rysunek. Wszystko to, co dałoby się wydrukować.

Ten tryb pracy używany jest do grawerowania. Natomiast do wycinania służy tryb wektorowy.

Tryb wektorowy

Jest to tryb pracy przeznaczony do cięcia. W tym trybie głowica przemieszcza się tylko po liniach (konturach rysunku), a światło lasera pada w sposób ciągły. Identycznie pracuje ploter tnący. Aby linia na rysunku mogła być użyta w trybie wektorowym musi mieć ustanowioną najcieńszą możliwą grubość. Np w Corelu-7 jest to 0.001 mm - w innym wypadku będzie wykonywał ją w trybie rastrowym lub pominie (zależnie od koloru). Rozdzielczość nie ma wpływu na efekty pracy w tym trybie. Przy ustawieniu małej mocy można rysować cieniutkie linie zamiast przecinać materiał. Jest to o wiele szybszy sposób na rysowanie takich lini od grawerowania.

|

Jeżeli mamy do wygrawerowania prostokąt z cienkich lini, można to zrobić w trybie rastrowym i wówczas laser będzie długo pracował grawerując mały punkcik po lewej stronie, przesuwając się na pustą płaszczyzną i grawerując punkcik po prawej stronie. | |

|

To samo można uzyskać w trybie wektorowym. Tym razem laser wykona jeden ruch po obwodzie, zaznaczając cieniutką linię. Jeżeli narysujemy kilka lub kilkanaście takich lini przesuniętych o 0.1 mm powstanie prostokąt o grubszych liniach. Efekt ten sam co w trybie rastrowym ale czas kilka - kilkanaście razy krótszy. |

Kolory na "wydruku"

Zazwyczaj rysunki kolorowe grawerowane są z zamianą kolorów na odcienie szarości - podobnie jak z wydrukami na drukarkach czarnobiałych. Ale nie zawsze. Niektóre kolory są uprzywilejowane. Kolorom tym na "wydruku" można przyporządkować odrębne parametry grawerowania. Na przykład kolor czarny może być grawerowany z inną mocą, czerwony z inną, a zielony z jeszcze inną mocą lub prędkością.. Takich kolorów-poziomów jest osiem. Każdy grawerowany jest w osobnym przebiegu lasera. (Jeżeli rysunek zawiera elementy np. czarne, czerwone i zielone, najpierw będą wygrawerowane wszystkie elementy czarne, następnie wszystkie czerwone a potem zielone). Jeżeli występuje kolor z poza zakresu tych 8 kolorów tworzony jest raster. Dla wszystkich tych ośmiu zdefiniowanych kolorów można ustalić odrębnie moc, prędkość, ilość impulsów lasera/cal przesuwu oraz parametr vector/raster. Parametr ten decyduje czy obiekty w danym kolorze będą wykonywane w trybie wektorowym czy rastrowym.

|

Na tym rysunku czerwoną linią oznaczono linie cięcia, czarnym kolorem głębokie grawerowanie, a zielonym delikatne grawerowanie tła. Laser musiał wykonać trzy przejścia - dwa przy grawerowaniu i jedno przy wycinaniu. |

Aby wymusić grawerowanie wszystkich kolorów w trybie rastrowym można włączyć opcję "Clipart Mode". Przy skomplikowanych rysunkach unika się wtedy przypadkowego pocięcia rysunku. Automatyczna zamiana kolorów na odcienie szaroci nie zawsze najlepiej się udaje. Aby zachować pełną kontrolę nad grawerowaniem, lepiej we własnym zakresie zamienić kolory na odpowiednie szarości .

Kolejność grawerowania i cięcia

Kolejność grawerowania zależy od od koloru obiektu. Jeżeli wszystkie obiekty są jednakowego koloru (jednego z ośmiu udostępnianych w driverze lasera) to grawerowane są jednocześnie. Jeżeli różnią sie kolorami to grawerowane są w kolejności kolorów. Przy kolorach miesznych tworzony jest raster.

Przy wycinaniu wygląda to nieco inaczej. Liczy się kolejność kolorów, ale wród obiektów jednego koloru liczy się położenie na "warstwach".

Najpierw wycinane są obiekty leżące pod spodem, później te na kolejnych warstwach (layers). Świadomość tych faktów jest bardzo ważna przy wycinaniu. Na przykład chcemy wyciąć literę "O". Najpierw wytniemy środek -on wypadnie, potem wytniemy zewnętrzny kształt litery. I jest OK. Ale jeżeli najpierw wytniemy zewnętrzny obrys litery, i ona wypadnie z płyty materiału, -nie będzie w czym wycinać środka ! Tak więc przy wycinaniu ważne jest aby rozdzielić litery czy obiekty na krzywe, i te które są wewnątrz innych przenieść na spód (np w Corelu Ctrl+PgDn).

Dlaczego mowa jest tu o wypadaniu ? ponieważ w czasie wycinania materiał cięty musi znajdować się kilka cm nad podłożem, aby spaliny i ciepło powstające przy cięciu miały gdzie uchodzić- nie tylko ponad materiałem ale również pod nim. Jeżeli cięty materiał będzie leżał bezpośrednio na płycie maszyny- gorące gazy wydostające się z przeciętej szczeliny mogą uszkodzić spód materiału.

Jak oszczędzić czas grawerowania

Oszczędzić czas grawerowania można dzieląc pracę na mniejsze fragmenty. Na przykład mamy do wygrawerowania czarny kwadrat i literę X z rysunku poniżej.

Jeżeli będą na jednym rysunku w jednakowym kolorze, laser będzie grawerwał je jednocześnie, przesuwając się nad całą niebieską powierzchnią, ale świecąc tylko w miejscach czarnych. Będzie więc wykonywał "psty" ruch między czarnymi obszarami. Ale jeżeli podzielimy pracę na dwa fragmenty, będzie przesuwał się tylko nad zielonymi powierzchniami - za pierwszym razem grawerując kwadrat, a za drugim literę x.

Efekt ten sam, ale czas wykonania znacznie krótszy.

Podobnie można skrócić czas wykonywania prac przez odpowiednie ułożenie rysunku:

|

Laser przed i po wykonaniu każdego ruchu musi się rozpędzić i wyhamować. Zajmuje to troszkę czasu i miejsca. Te "zbędne" ruchy mogą jednak decydować o znacznym wydłużeniu czasu pracy. Przy wykonywaniu czarnego krzyża rzeczywisty zakres ruchu lasera pokazują niebieskie linie. Przy ułożeniu w pionie laser wykonuje o wiele więcej rozpędzeń i hamowań niż przy ułożeniu w poziomie. |

|

|

Pomimo takiej samej powierzchni grawerowanej, tym razem czas wykonania może być nawet kilkakrotnie mniejszy. |

Przy projektowaniu prac do grawerowania dobrze je tak zaprojektować, aby można było wykonać je szybciej a więc i taniej.